8. 9. 2022

Comment choisir le bon séparateur magnétique?

De nombreux de nos clients pensent que lorsqu’ils ont besoin de capturer des particules magnétiques, il leur suffit d’aller sur un e-shop spécialisé et d’y acheter un équipement muni d’aimants permanents. Malheureusement, l’enchantement initial ressenti après avoir acheté « vite et pas cher » est souvent remplacé par une grosse déception et les clients nous contactent en nous disant que leur nouveau séparateur magnétique ne fonctionne pas et ils nous demandent de le leur réparer.

Ils ne se rendent pas du tout compte de la complexité de la problématique des aimants permanents, ni des importants changements qui sont apparus dans ce domaine durant les 90 dernières années. De nouveaux matériaux ont été découverts et développés, des technologies modernes ont été mises en œuvre. Dans les années 1930, les aimants en alliages d’aluminium, de nickel, de cobalt et de fer (habituellement identifiés par l’abréviation AlNiCo) ont commencé à être utilisés pour capturer les particules ferreuses.

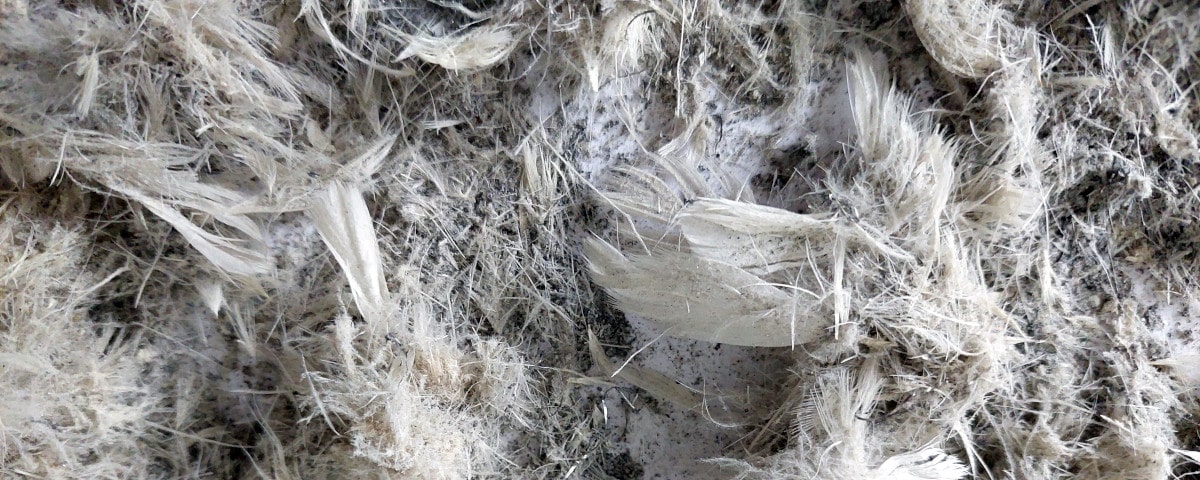

Aux alentours des années soixante du siècle dernier, on a commencé à produire des aimants à base d’oxydes céramiques (appelés ferrites) dont la force magnétique était plus ou moins comparable à celle des aimants de type AlNiCo. Dans les années quatre-vingt du siècle dernier, les premiers aimants à base de ce qu’on appelle des terres rares ont fait leur apparition. Il s’agissait tout d’abord de mélanges de samarium et de cobalt et par la suite, ils ont été rejoints par les aimants les plus puissants, appelés néodymes (composés de néodyme, de fer et de bore). Ces aimants sont capables de capturer les particules les plus fines ou faiblement magnétiques (comme la rouille ou poussière magnétique, l’inox faiblement magnétique etc.).

Sélectionner le bon séparateur magnétique dans un aussi large éventail de matériaux ne sera pas forcément chose simple et c’est encore sans compter que les possibilités d’application de la séparation magnétique ne cessent de s’élargir. Les séparateurs magnétiques sont aujourd’hui disponibles dans des versions des plus diverses, ils sont destinés à des applications universelles ou étroitement spécialisées, ils sont équipés d’un nettoyage manuel ou automatique, ils sont destinés à des ateliers qui tournent en continu ou par à-coups, etc. Outre cela, dans les différents secteurs industriels, les particules magnétiques forment près de 70 % de tous les contaminants métalliques qui, lorsqu’ils sont présents dans la matière à traiter, peuvent entraîner une dégradation des équipements mécaniques, tout comme une pollution indésirable du produit final. En ce qui concerne l’origine des contaminants ferreux, ilss peuvent pénétrer dans les produits traités au départ de différentes sources: des équipements mécaniques (moulins, broyeurs, etc.), des technologies ou moyens de transport, par friction ou action humaine (qu’elle soit involontaire ou même intentionnelle).

La manière la plus rapide (et aussi la moins coûteuse) d’éliminer les débris de fer et d’atteindre ainsi le niveau de propreté exigé pour le produit final consiste à mettre en place un séparateur magnétique. Lors de sa sélection, il conviendra de prendre en compte de nombreux paramètres dont les plus importants sont:

Les caractéristiques de la matière à nettoyer

De gros morceaux, des particules abrasives ou des matières visqueuses ayant de mauvaises caractéristiques de friabilité (ayant tendance à former des grumeaux ou à coller) peuvent endommager ou bloquer certains types de séparateurs magnétiques.

Les caractéristiques des contaminants ferreux à séparer

Le type d’aimants et le type de nettoyage du séparateur dépendront principalement du pourcentage, de la taille et du type de contamination ferreuse, ainsi que du degré de propreté exigé pour le produit final (les séparateurs à nettoyage manuel sont certes moins coûteux et consomment moins d’énergie, mais ils ne sont pas adaptés pour traiter des matières ayant une teneur élevée en particules ferreuses; les aimants néodymes sont capables d’attirer des particules de fer de quelques microns sur de courtes distances, alors que les aimants en ferrite sont capables d’attirer de gros objets métalliques sur plusieurs dizaines de centimètres, etc.). La définition des caractéristiques des particules de fer à séparer est donc un des paramètres les plus importants à prendre en compte lors de la sélection de votre séparateur.

La température

L’efficacité de certains types d’aimants permanents diminue sensiblement avec la température. Lors de la sélection d’un séparateur magnétique, il conviendra donc de spécifier la température auxquels l’aimant sera exposé lors du processus de séparation.

Les conditions d’exploitation

Les meilleurs résultats de séparation seront toujours atteints lorsqu’une couche de matière à nettoyer la plus fine possible se déplacera le plus près possible du noyau magnétique – pour chaque application, il est donc nécessaire de trouver le séparateur qui se rapproche le plus possible de cette définition générale. Un autre facteur important dont il faut tenir compte au moment de choisir un séparateur est le débit de matière à traiter (cela signifie donc de déterminer si la matière traverse le séparateur de manière continue ou par à-coups) et s’il est possible (par exemple en vue de nettoyer le séparateur magnétique) d’interrompre le flux de matière ou si ce n’est pas possible pour des raisons techniques ou de production. L’emplacement du séparateur (intérieur x extérieur) n’est également pas sans importance puisque les séparateurs qui sont exposés aux intempéries doivent être conçus pour de telles applications.

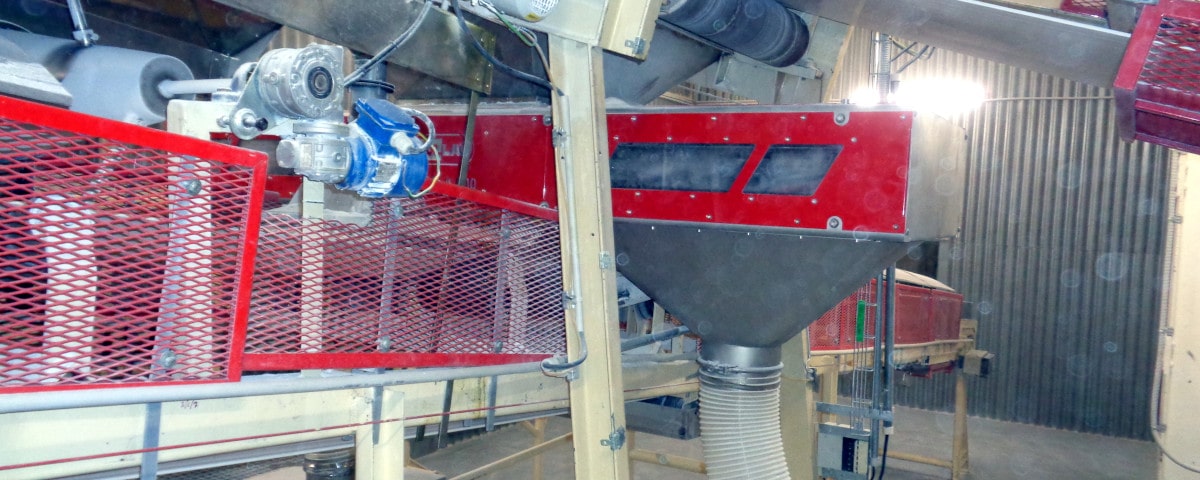

Le mode de transport de la matière

Certains types de séparateurs peuvent être utilisés de manière universelle, d’autres uniquement pour certains types de transport (par exemple un transport en chute libre, dans une tuyauterie sous pression ou sur un convoyeur à bande).

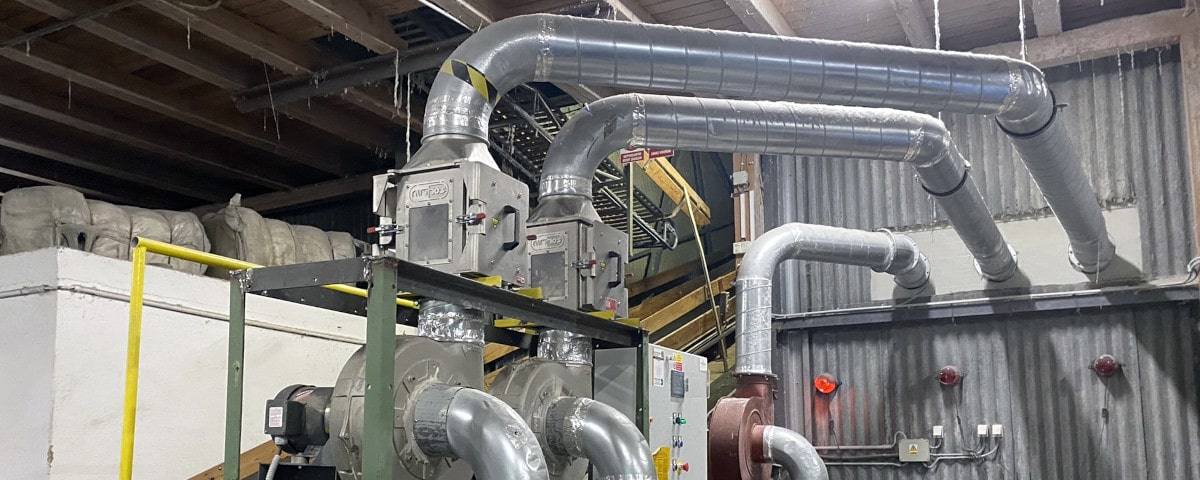

La diversité des types de séparateurs magnétiques

D’une manière générale, il est possible de dire que pour séparer la contamination ferreuse se trouvant dans des produits en vrac ayant de bonnes caractéristiques de friabilité (= non encombrant, non bloquant), on utilisera souvent des séparateurs à grilles magnétiques et que dans des tuyauterie sous pression, on utilisera plutôt des filtres magnétiques résistants à la pression. Dans le cas des matières abrasives ou ayant de moins bonnes caractéristiques de friabilité, on envisagera l’emploi de séparateurs à plaques, de tambours magnétiques ou des poulies. Et si vous avez besoin de nettoyer des matériaux très abrasifs, ous pouvez opter pour overbands ou plaques magnétiques qui ne sont pas en contact direct avec la matière nettoyée et qui ne peuvent donc pas être bloquées ou endommagées par cette matière.

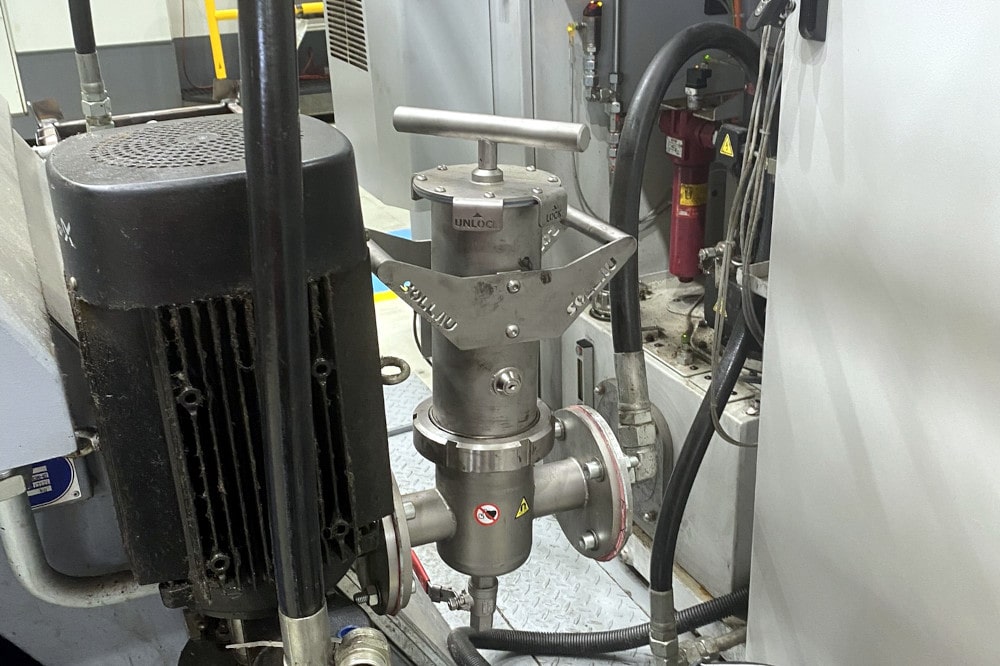

Pour nettoyer des liquides, on utilisera majoritairement des filtres magnétiques, éventuellement des types de séparateurs spéciaux tels que des séparateurs magnétiques à disque, des séparateurs magnétiques à haute intensité, etc. Pour réaliser une séparation continue, sans qu’il ne soit nécessaire d’interrompre les processus technologiques, on aura recours à des caissons à nettoyage automatique, à des overbands, à des tambours ou rouleaux magnétique, etc. Et en ce qui concerne la séparation des inclusions de métaux non-ferreux, on utilisera des séparateurs à courants de Foucault (qui sont créés par des rotors puissants, tournant à grande vitesse et équipés d’aimants en terres rares).

Recommandations d’un expert

Il ressort de ce qui est écrit ci-dessus que sélectionner le séparateur magnétique optimal peut être une opération relativement compliquée. Néanmoins, nos techniciens sont prêts à concevoir, pour chaque client séparément, une solution qui répondra le mieux et le plus efficacement à chacun de ses besoins et demandes spécifiques.